誘導サーモグラフィによる鍛造部品の割れ検出と目視・磁粉探傷・サーモグラフィーの結果比較

この英文リーフレットは、「鍛造部品の誘導サーモグラフィによる割れ検出 (Crack detection on forged parts, Induction thermography)」に関するものです。

試験部品と背景

- 試験部品:

- 鍛造されたスチール製のシャフトフォークです。これは、ステアリング機構の一部となる自動車部品です。

- 検査段階:

- 鍛造後、機械加工前の段階です。

- 重要性:

- この部品は安全に関わる重要部品です。

- 現状の検査方法:

- 現在、すべての部品は磁粉探傷検査 (Magnetic Particle Inspection) で検査されています。

- 検査対象エリア:

- 割れが通常、プロング(二股の先端)の側面に現れるフォーク部分です。割れには特定の方向はありません。

誘導サーモグラフィの測定原理

誘導サーモグラフィ (Induction Thermography) は、以下の原理で割れを検出する非破壊検査手法です。

- 電流の誘導 : 誘導コイル(1)を使用して、導電性の試験部品(2)に電流を生成します。

- 電流の障害と発熱 : 割れは誘導電流(a)にとって障害物となります。このため、電流は割れを迂回する際に、局所的に電流密度の強い変動を引き起こします(b)。

- ホットスポットの発生 : 電流密度が高い領域(c)はホットスポット(発熱点)となり、密度が低い領域はヒートシンク(熱吸収源)となります。

- 赤外線カメラでの検出 : この熱放射(c)を赤外線カメラ(3)で監視します。割れは、サーモグラフィの記録上で**数珠状のパターン(beaded patterns)**として現れます。

結果と結論

- 目視の写真

- 磁粉探傷試験

- 誘導加熱サーモグラフィー

- 割れの検出:

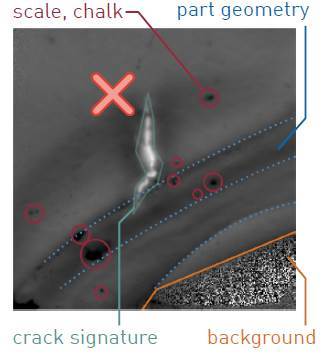

- 誘導サーモグラフィにより割れを検出できることが示されています。 顕微鏡写真(light microscopy)では見えにくい割れが、サーモグラフィでは数珠状の割れの特徴パターン(Crack signature pattern)として高強度で現れています。

- 再現性とノイズ:

- 記録は再現性があります。スケール(酸化被膜)、チョークのマーキング、および部品形状のエッジから生じるノイズ的なパターンも発生しますが 、これらは割れの特徴パターンと比較して重要ではないとされています。

- 磁粉探傷検査との比較:

- 誘導サーモグラフィは、磁粉探傷検査と比較して著しく優れた性能を発揮します。割れパターンは、ノイズや妨害的なパターンに対してコントラストが際立って明瞭です。

- 自動化:

- 割れパターンを見つけるための自動画像処理アルゴリズムは容易にカスタマイズできます。

- 課題:

- 異なる方向や異なる検査領域の割れを検出する必要がある場合、複数の検査ステップとカスタマイズされたパラメータが必要となり、検査の複雑さが増す可能性があります。

- 結論:

- 試験部品での割れ検出は可能であり、応用は実現可能であると思われます。ただし、検査の最適化と検出限界を確立するためには、さらなる研究が必要です。