超硬合金

高度な要求に対して必要な高品質測定

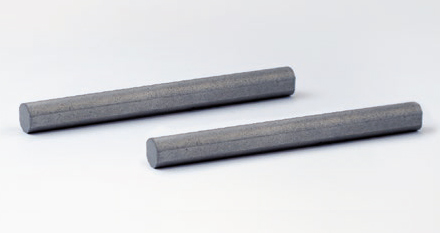

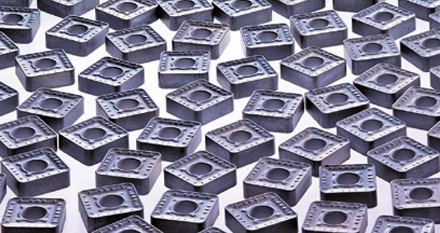

超硬合金はその強靭性および硬度、耐腐食性および耐熱性ゆえに、多くの分野で利用されます。例えば工業用材料の切断や加工に使うドリルビットは、外科手術室や歯科 医院でも見られます。

硬質金属の製造業界では、材料の微細構造分析に磁気パラメータが使用されます。バッチサンプルの保磁力を測定することで、炭化物の粒径を迅速かつ非破壊的に測定できます。これにより材料の耐摩耗性や硬度が推測できます。

このため、保磁力を正確に測定できることが、粉末冶金における品質管理の必須条件の一つとなっています。

超硬合金の製造では、バインダー(結合材)相の幾何学的配置が、再現性のある粒径に確実に最適化されていることが重要です。超硬合金の構造を評価するための簡単で迅速かつ非破壊的な手段は、磁気飽和度の測定です。

これらのパラメータは、FOERSTERの測定装置KOERZIMAT HCJとKOERZIMAT MSを使って容易に測定することができます。

炭化物の亀裂検査

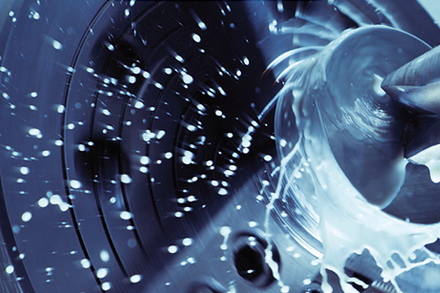

粉末金属をブランク(素材)にプレス加工すると、亀裂の発生や微細構造の変化が起こり、焼結時に部品が大きく割れることがあります。しかしドリルビット、フライス盤、旋盤などの高性能工具には非常に高い品質が要求されます。

このためFOERSTERはSTATOGRAPHとMAGNATEST検査装置を提供しています。焼結工程の前にこれらの検査装置を使い、ブランクの亀裂と微細構造の欠陥を渦電流で検査します。焼結工程中の体積の減少は部品の亀裂発生につながる可能性がありますが、そうした欠陥は渦電流により検出し、選別できます。

粉末検査/原材料検査

非磁性炭化物と磁性バインダー(結合材)からなる粉末混合物の調製中も、原材料の特性評価には磁気飽和度(MS)の測定が重要なパラメータとなります。磁気飽和度の測定にはKOERZIMAT MSを使用します。

炭素バランスの測定

切削工具は高負荷に耐えられなければなりません。焼結後の炭素バランス評価は、それを確認する重要な品質パラメータとなります。焼結工程で浸炭が不十分だと「イータ」相が発生して工具が脆くなり、破損につながる恐れがあります。過剰浸炭の場合は、炭素が析出して強度や耐摩耗性が不十分となり、やはり工具が破損することがあります。

このためKOERZIMAT MS測定システムは、実際の磁気飽和度(MS)と公称値を比較することで炭素バランスを監視します。

焼結工程中の監視

材料メーカーは、しばしば炭化物を粒径によって分類します。このパラメータは硬度の指標となるだけでなく、曲げ強さと圧縮強度の指標ともなります。焼結工程の監視では、焼結前後の粒径比較も行います。粒径と保磁力(HcJ)には相関関係があります。バインダー(結合材)相の分岐の細度、つまり保磁力は、炭化物相の粒径がより細かく、結合金属の含有量がより少ないと高くなります。残りの結合金属の量は磁気飽和度(MS)により評価できます。

KOERZIMAT測定システムを使用すると、保磁力と磁気飽和度を形状に関係なく迅速かつ正確に測定することができ、焼結工程を最適化できます。

密度測定/状態監視

特に脆い材料には、材料密度を低下させる細孔などの欠陥が完全に無いことが求められます。したがって材料が、少なくとも理論的に達成可能な密度まで焼結されているかどうかを知ることが重要です。そのために保磁力HcJを調べます。このパラメータは、焼結の温度と持続時間に依存して最大値に近づきます。保磁力が低すぎると密度も公称値より低くなり、密度焼結が不完全なことを示します。品質保証のため、KOERZIMAT HCJ測定システムはバッチサンプルの保磁力を測定し、監視することができます。

使用される商品

(1) MAGNATEST® D (2) STATOGRAPH® CM+ (3) KOERZIMAT® 1.097 MS (4) KOERZIMAT® 1.097 HCJ